GRANTA

Empresa emergente de Ciudad de la México revoluciona la fabricación de implantes médicos

EL FUTURO DE LA FABRICACIÓN

COMPARTE ESTA HISTORIA

Ingenieros de diseño crean implantes craneales personalizados gracias a la fabricación digital y sus conocimientos en la industria automotriz

Carlos Monroy y Martín Carcaño de Granta aplicaron sus conocimientos en la industria aeronáutica y automotriz para desarrollar un método innovador de diseño y fabricación de implantes médicos. Sus implantes craneales personalizados se ajustan con precisión durante la cirugía y reducen el riesgo de rechazo para el paciente. Gracias al software más reciente y las herramientas de fabricación digital, el equipo de Granta está mejorando la calidad de vida de sus pacientes, al mismo tiempo que cambian sus propias vidas.

Conocimientos en ingeniería y el deseo de ayudar a los demás

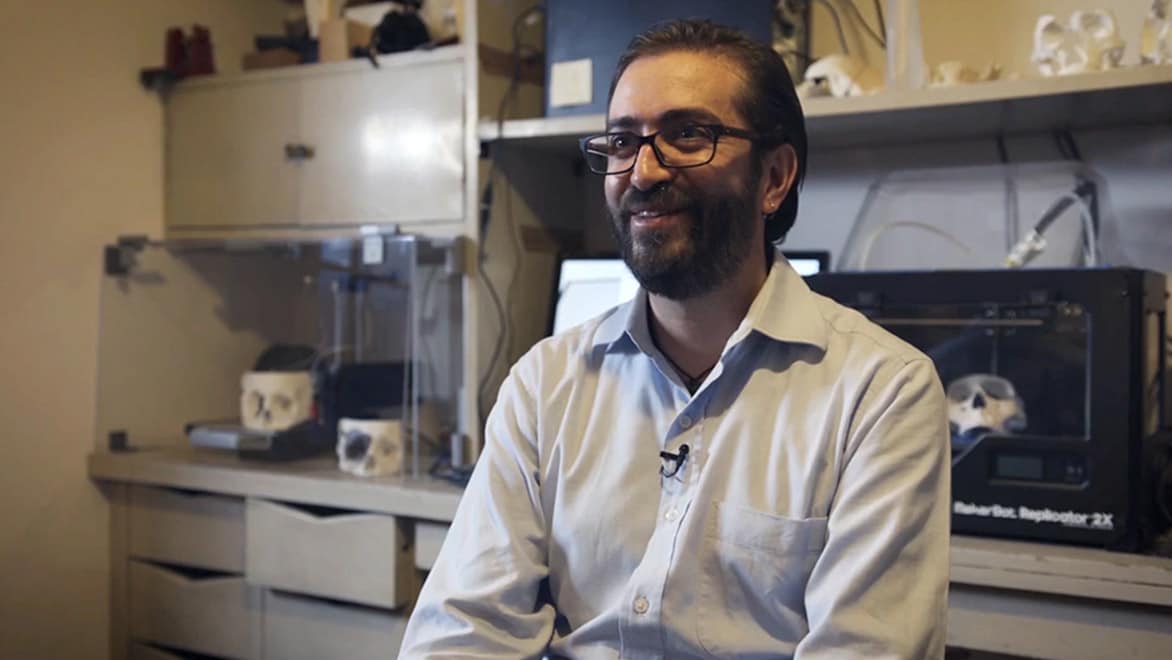

Los estudios de Carlos Monroy en ingeniería y diseño lo llevaron de su México natal a la Universidad de Cambridge en el Reino Unido, donde realizó el doctorado. Ha trabajado en la industria aeronáutica, la industria automotriz y el deporte de alta competición. "Desde que era niño, siempre he deseado ayudar a las personas", comenta. "Deseaba aportar algo a la sociedad".

A medida que avanzaban sus estudios, los diferentes intereses de Monroy empezaron a converger de forma innovadora. "Cuando realizaba mi segundo posdoctorado, empecé a transferir la tecnología que usábamos para la industria automotriz a otros sectores", comenta. "La trasladamos a los dispositivos médicos. Sabíamos que podíamos ofrecer una gran ayuda".

Carlos Monroy, director general de Granta, en el laboratorio de la compañía en la Ciudad de México.

Monroy regresó a México y puso en marcha un negocio de desarrollo de dispositivos médicos guiado por su afán desde niño de ayudar a otras personas. Bajo el nombre Granta, en honor a un tramo de río próximo a la Universidad de Cambridge, su trabajo se combinaría con materiales automotores para desarrollar nuevos avances en la fabricación digital. Se unió a su tarea Martín Carcaño, ingeniero mecánico y diseñador industrial con más de 10 años de experiencia en la industria automotriz, además de experto en CAD/CAM y tecnología de fabricación digital.

Mejora de la vida de las personas gracias a la tecnología

El objetivo que puso en marcha Granta era mejorar la vida de las personas mediante el diseño y la fabricación de implantes óseos para pacientes que realmente los necesitaban. Monroy decidió que el mejor punto de partida eran los implantes craneales. "Es el punto de partida más sencillo para nosotros porque es muy importante proteger el cerebro, pero es una zona que no tiene otras articulaciones", explica. "La finalidad es protegerlo y, mientras lo consigas, ya has logrado tu objetivo".

Granta es una de las seis o siete compañías del mundo que diseña implantes craneales personalizados. "Somos los primeros en obtener todas las aprobaciones y los permisos necesarios del gobierno mexicano para fabricar este tipo de implantes", afirma Monroy. "Todo se diseña y se fabrica internamente".

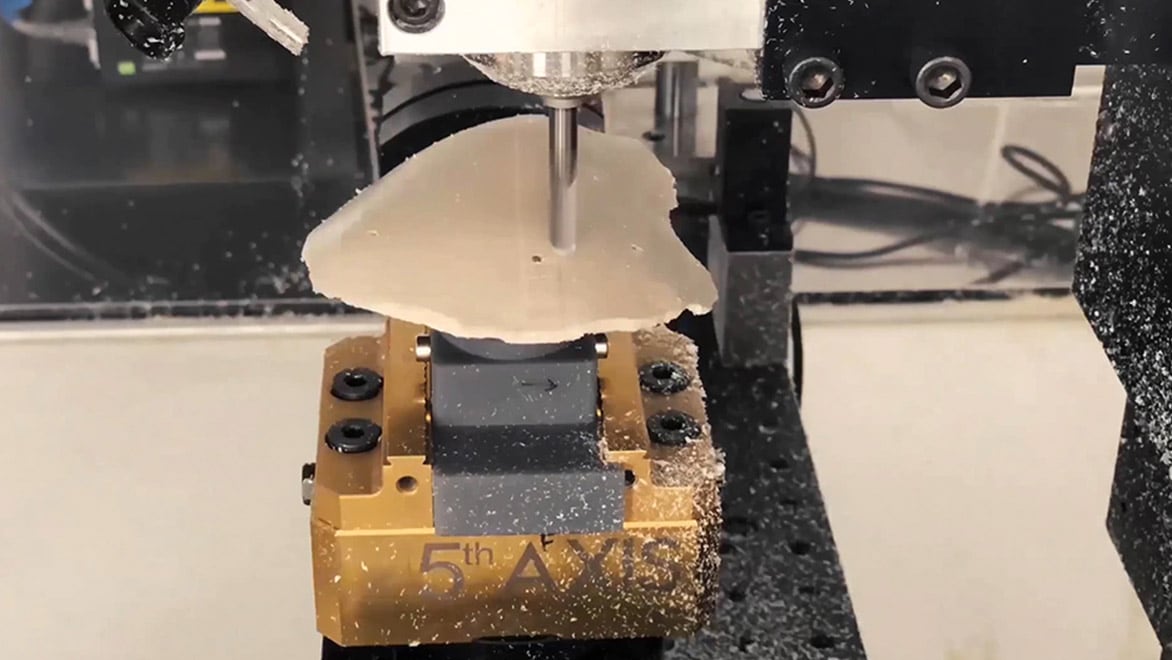

Martín Carcaño, director de diseño biomédico de Granta, inspecciona el proceso de fresado por CNC para un implante craneal.

Durante el proceso, hay muchos desafíos. "Es difícil iniciar una compañía y, aún más difícil, en el sector de la salud en México", comenta. Granta ha tenido que superar una gran cantidad de inspecciones gubernamentales y completar montañas de papeleo para obtener todos los permisos necesarios. Sin embargo, después de dos años de larga espera, la compañía recibió las aprobaciones correspondientes del gobierno mexicano. Poco después, un médico local se puso en contacto con Monroy y Granta consiguió su primer paciente.

Tratamiento de traumatismos craneales graves

Adriana tenía una vida normal en la Ciudad de México con su esposo y su familia cuando sufrió un aneurisma cerebral que puso en peligro su vida. Después de que falló la cirugía para reparar la lesión, los médicos tuvieron que realizar una craneotomía, un procedimiento para extraer parte de su cráneo para aliviar la presión en el cerebro y salvar su vida.

Inicialmente le pusieron un implante craneal de PMMA (polimetacrilato de metilo), un acrílico que se moldea en el cráneo del paciente durante la cirugía. Sin embargo, este material es susceptible al crecimiento bacteriano y la absorción de agua. Adriana sufrió una segunda infección debido al implante de PMMA y requirió cirugía de emergencia para retirarlo.

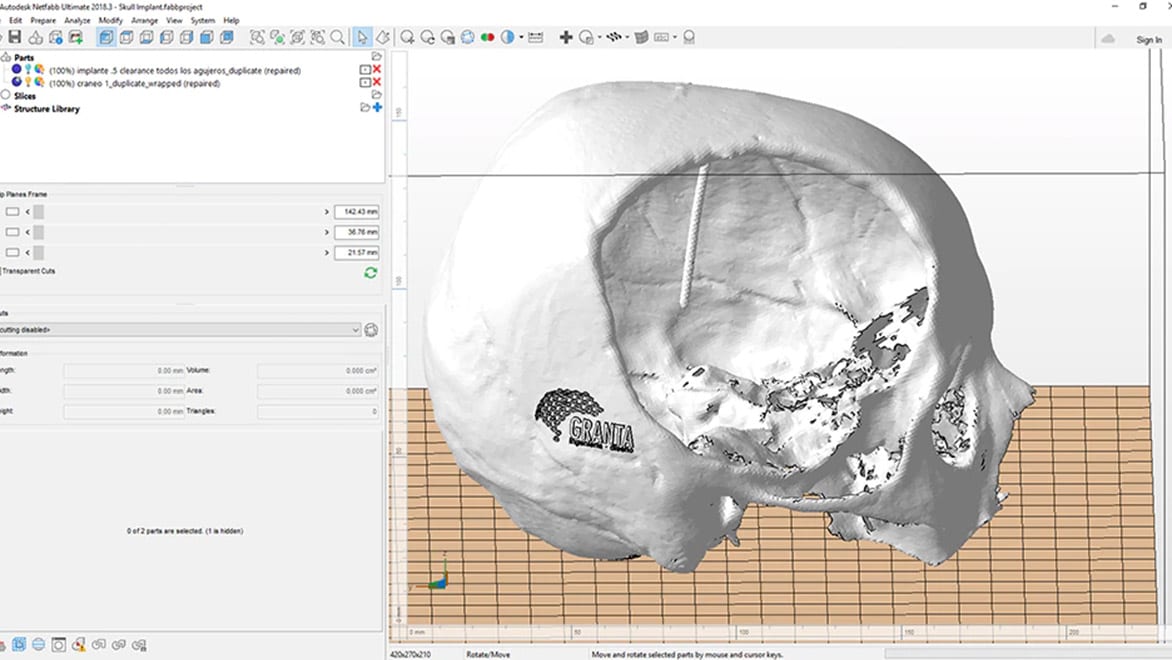

Un modelo 3D del cráneo de Adriana, generado a partir de datos de tomografía computarizada, muestra la cantidad considerable de pérdida ósea debido a complicaciones de un aneurisma cerebral.

Sin el soporte y la protección de un implante craneal, la salud de Adriana siguió empeorando. Después de un año, había perdido la capacidad de hablar y controlar el lado izquierdo del cuerpo. Desesperada por encontrar una solución, su angustiada familia aprovechó la primera oportunidad que se presentó para trabajar con Granta.

Un implante personalizado creado con CAD

El implante que necesitaba Adriana "era muy complejo debido a su gran tamaño", comenta Martín Carcaño, director de diseño biomédico de Granta. "Ocupa casi la mitad del cráneo, así que fue todo un reto". Monroy y Carcaño se pusieron a trabajar en el implante después de recibir una tomografía computarizada, que convirtieron en datos de nubes de puntos, y usaron Netfabb (inglés) para preparar el archivo e importarlo al software de diseño. Mediante Inventor y Fusion 360 404 (inglés), se diseñó un implante personalizado con la forma y el tamaño exactos del cráneo de Adriana.

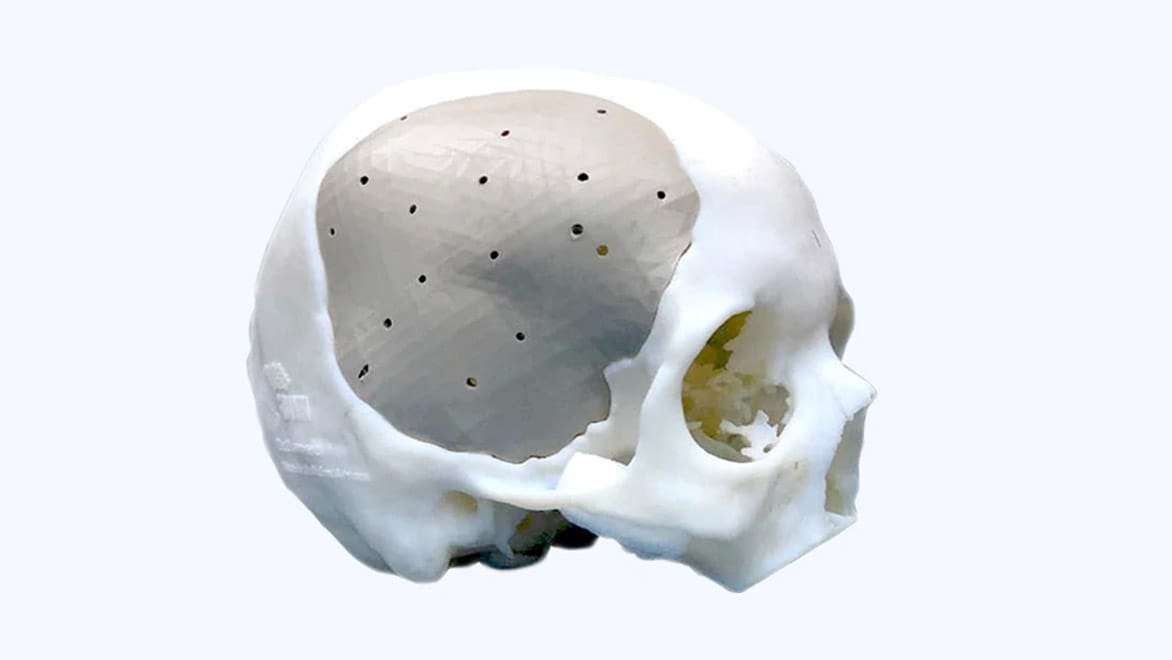

A continuación, realizaron una impresión 3D de un modelo del cráneo y el implante; luego, revisaron el prototipo y el archivo digital con el médico para realizar modificaciones. "Imagina diseñar algo con una tolerancia de 0.05 mm en el ajuste, sin acceso a la parte en sí", resalta Carcaño. "Es un cráneo humano; no se puede simplemente cortar el tejido y tomar medidas. Dependemos por completo de los datos digitales. No hay lugar para el error; una falla puede tener consecuencias letales".

Renderización del cráneo de Adriana con el diseño del implante.

Una vez finalizado el diseño, el siguiente desafío era fabricar el implante con su forma orgánica compleja. "Usamos un material completamente biocompatible llamado PEEK, polieteretercetona", indica Monroy. "Una de sus propiedades es que el cuerpo no ataca el material, lo que impide que se genere una infección".

Mediante PowerMill (Inglés), el equipo de Granta realizó el fresado de PEEK con una máquina CNC para igualar el modelo 3D. Para garantizar la precisión del ajuste, el equipo de diseño 3D digitalizó el implante con ReCap (Inglés), que crea un modelo virtual de la parte física para compararla con el archivo de diseño digital. Todo coincidía, y el implante se envió al hospital para esterilizarlo y preparar la cirugía de Adriana.

Adriana’s implant was precision-milled out of PEEK, a plastic polymer material, using a five-axis CNC machine.

From digital to real

Adriana's implant surgery, called cranioplasty, took place on September 18, 2018 at the Spanish Hospital in Mexico City. A cranioplasty typically takes six hours or more to complete with a traditionally designed and manufactured implant because a significant amount of time is required by the neurosurgeon to adjust it.

Thanks to the Granta implant, designed from the ground up to provide a perfect fit, the surgical process took less than three hours to complete. "In that instant, it all came true," says Monroy. "We witnessed how the implant was fixed to his skull in less than four minutes, perfectly and without complications. I couldn't believe it. It all made sense."

After the operation, Adriana's health began to improve. Monroy and Carcaño visited her in the recovery area the next day. "He greeted me with a huge smile and said: thank you for what you have done for me; you have changed my life," recalls Monroy. "And actually, it's the opposite."

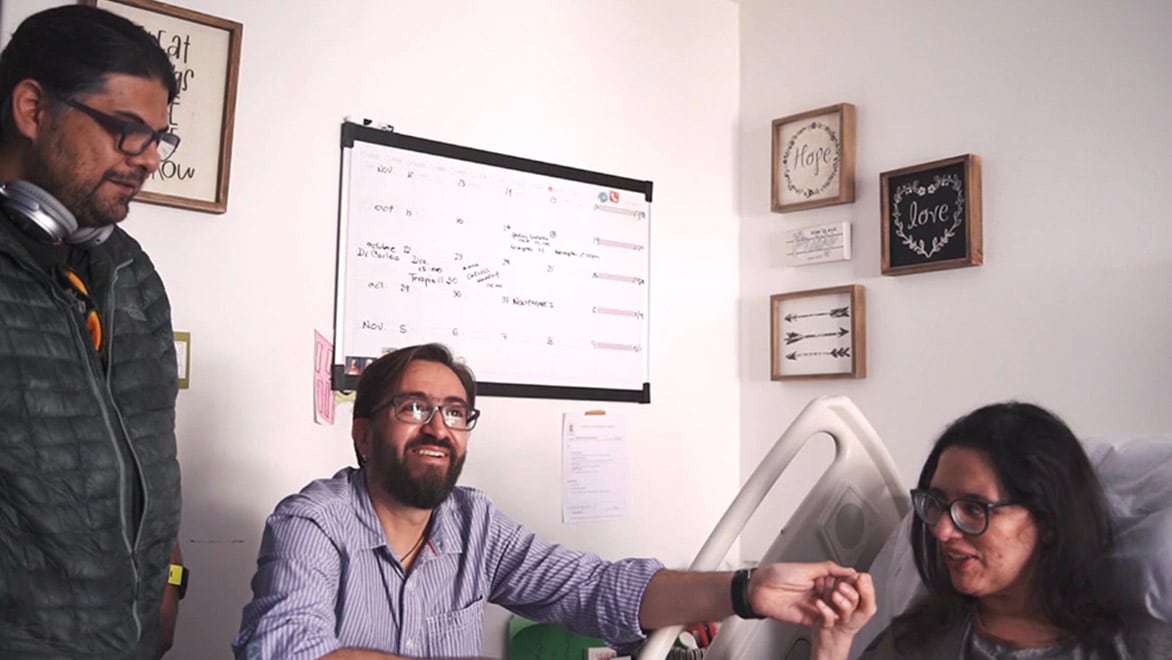

Carcaño and Monroy visit Adriana during postoperative rehabilitation. Watch the video (6:52 min) to learn more about Adriana's surgery.

"I have dedicated my entire life to engineering commercial products, from automotive to product design," says Carcaño. "Yes, you feel that you leave your mark on the world, that you design things that people use. But, when you design something so vital to a human being, something that person depends on to live, that changes your life."

Granta next steps

Since Adriana's operation, the Granta team has continued to help more patients. Four more people have already received custom implants and other cases are in development. Monroy is also excited to test new technologies and materials, including 3D printing directly on PEEK and titanium. "That is something that I have been discussing with a maxillofacial surgeon, for people who lose part of the jaw due to a tumor," he says. "I just need to find the right combination of materials."

As the company evolves, "I don't want to think of Granta just as an implant company," says Monroy. "We are always looking for the next innovation, what else can we do with this technology that allows us to help other people. We want to change people's lives and improve their quality of life."