L'AVENIR DE LA FABRICATION | IMPRESSION 3D

Fabrication additive

La fabrication additive est l'une des technologies phares de l'avenir de la fabrication.

L'AVENIR DE LA FABRICATION | IMPRESSION 3D

La fabrication additive est l'une des technologies phares de l'avenir de la fabrication.

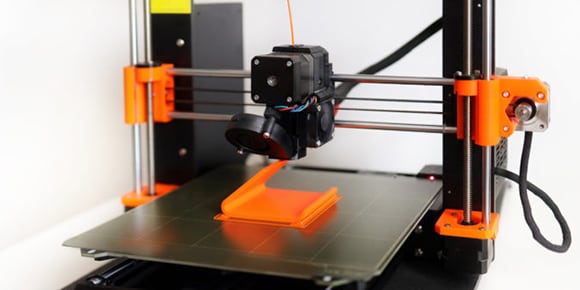

La fabrication additive, également appelée impression 3D, est un processus utilisé pour créer un objet physique (ou 3D) en superposant des matériaux un par un à partir d'un modèle numérique. Contrairement à la fabrication soustractive qui crée son produit final en le coupant dans un bloc de matière, la fabrication additive ajoute des pièces pour former son produit final.

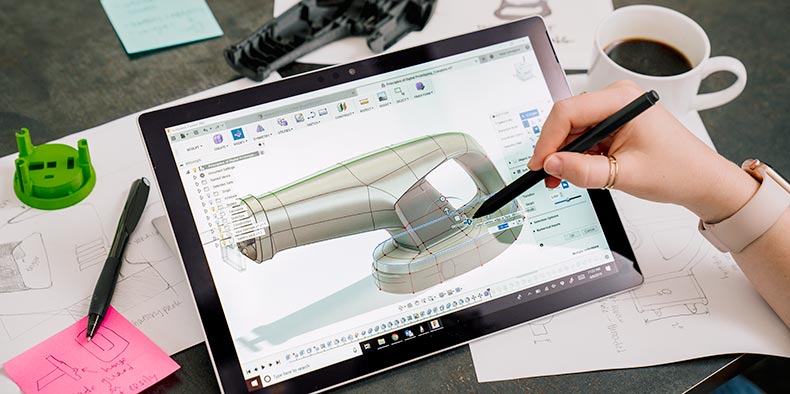

La fabrication additive est principalement utilisée par les ingénieurs, les architectes et les responsables de la construction, et a remplacé le dessin manuel. Elle aide les utilisateurs à créer des conceptions en trois dimensions pour visualiser la construction et permet le développement, la modification et l'optimisation du processus de conception. Ce processus permet aux ingénieurs de créer des représentations plus précises et de les modifier plus facilement afin d'améliorer la qualité de la conception.

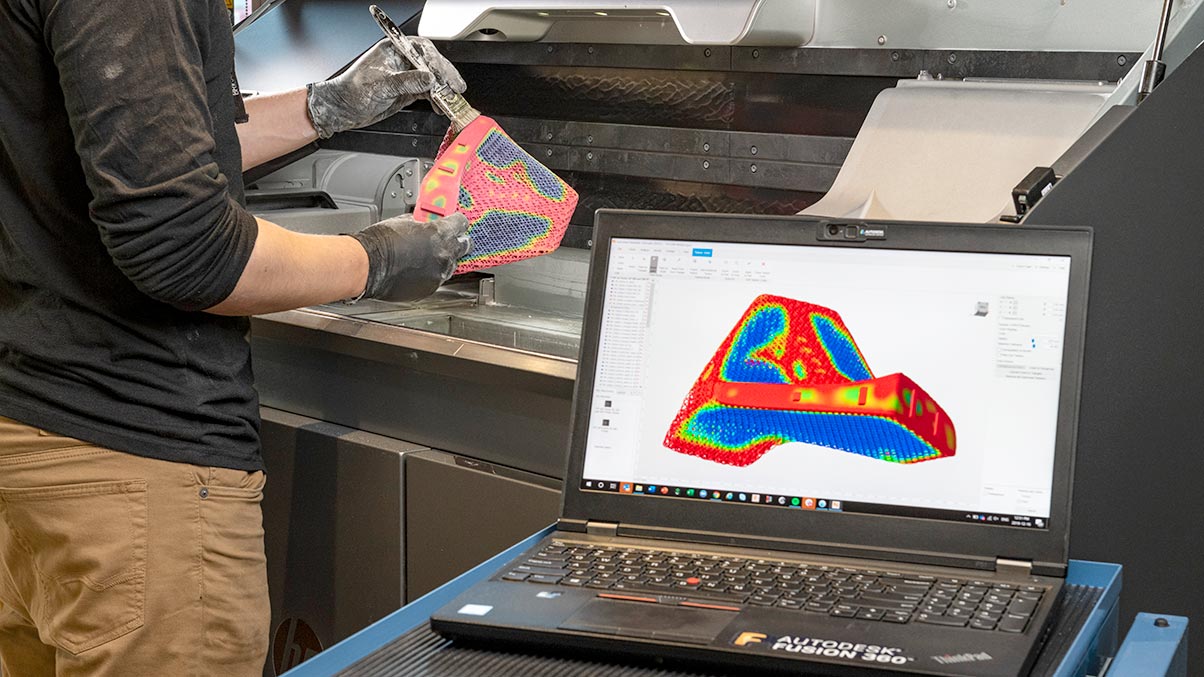

Cette technique, l'une des premières à utiliser la fabrication additive à des fins industrielles, est aujourd'hui devenue une référence dans l'industrie. La technologie de simulation CAO-additive s'améliore de manière exponentielle, permettant d'accélérer la production de composants légers.

La possibilité de personnaliser et d'adapter les produits permet aux fabricants de créer et de fournir rapidement des solutions personnalisées aux clients.

Bien que l'utilisation originale de la fabrication additive concerne le prototypage, de nombreuses entreprises proposent désormais des produits finis fiables imprimés en 3D, à la fois dans des applications commerciales et industrielles.

La fabrication additive peut englober plusieurs processus, selon le matériel, les besoins en matériaux et l'application du produit.

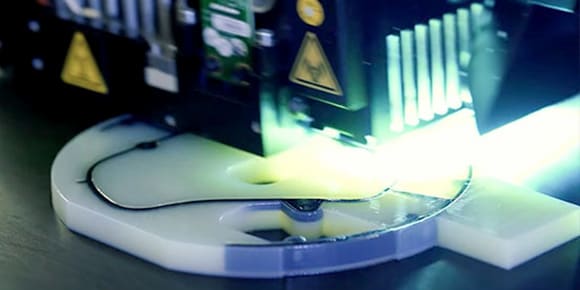

Une cuve de liquide de photopolymère est durcie par la lumière UV ciblée qui construit les pièces couche par couche pour une finition de surface très détaillée.

Un substrat de poudre est durci lorsque la tête d'impression dépose une goutte de liquide de liaison lors du processus de superposition. Comprend la fabrication de prototype en couleurs.

Méthode utilisée lorsque la finition de surface et les tests de forme sont nécessaires ; une tête d'impression dépose successivement des couches de solidification de matériaux durcissables aux UV pour former des conceptions de prototypes.

La modélisation par dépôts fondus est un processus d'impression 3D courant dans lequel une buse chauffée extrude une matière plastifiée pour former des produits à partir d'un modèle de CAO découpé.

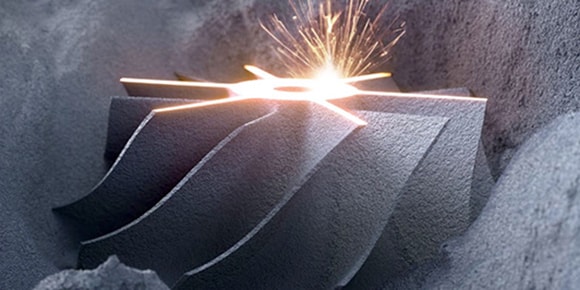

Les faisceaux laser ou électroniques fusionnent rapidement les couches de poudre, tels que divers métaux. Cette technique est utilisée pour les circuits, les structures et les composants.

Les rubans de métal ou de papier sont liés respectivement par soudage par ultrasons ou avec de la colle ; la finition est réalisée par des procédés de suppression de matière supplémentaires.

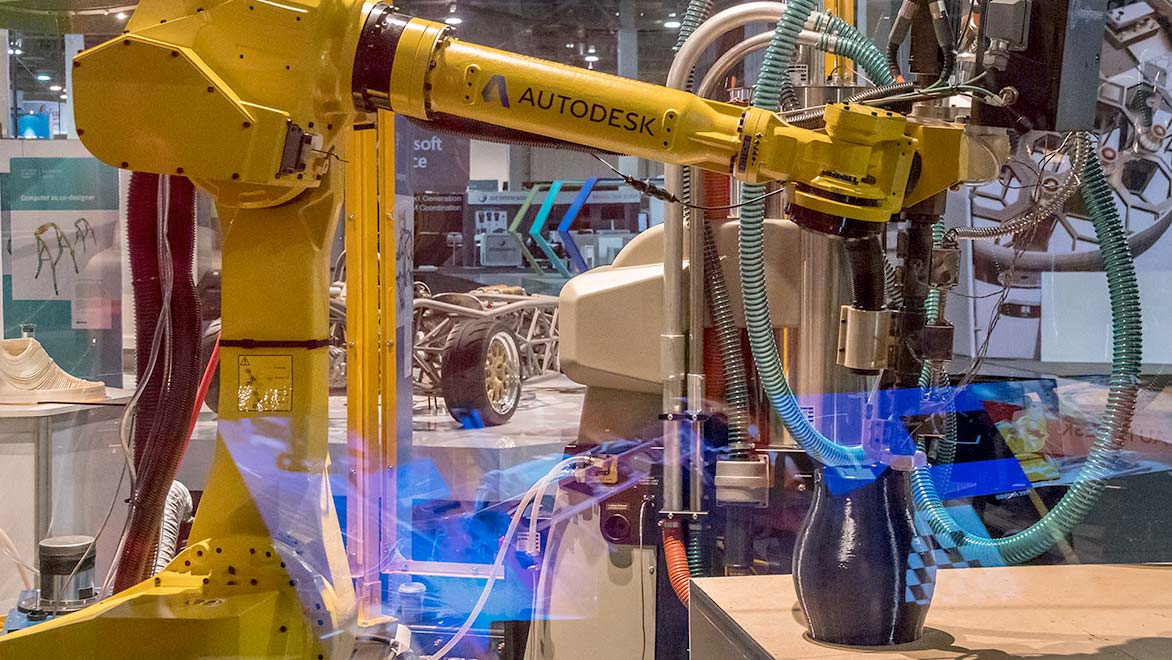

Répare ou ajoute des composants existants à l'aide d'une buse multi-axes pour extruder la matière fondue au laser, généralement des poudres métalliques, sur la surface d'impression.

L'utilisation d'un logiciel de conception générative et de simulation pour la production de pièces métalliques complexes permet aux fabricants de tirer le meilleur parti de processus de moulage éprouvés.

Impression à grande échelle

Moi Composites a créé un design de bateau imprimé en 3D qu'il aurait été inconcevable de produire en utilisant les méthodes de fabrication traditionnelles de construction navale.

Transformer la construction

Le projet LASIMM a été développé pour réduire les coûts, accroître l'efficacité et offrir une flexibilité de production, qui sont les piliers de l'Europe pour améliorer sa compétitivité industrielle.

Hélice imprimée en 3D

Le RAMLAB du port de Rotterdam et Autodesk produisent la première hélice de navire certifiée imprimée en 3D au monde.

L'ingénierie additive évolue rapidement. L'impression 3D implique désormais le frittage des métaux au laser, la fusion sur lit de poudre et même des techniques hybrides impliquant la fonte et la robotique.

La fabrication additive a évolué rapidement ces dernières années. Elle a été adoptée par les plus grandes entreprises industrielles qui cherchent des moyens d'améliorer leurs produits. La possibilité de produire des pièces de façon quasi instantanée et des conceptions entièrement personnalisées qui ne peuvent pas être répliquées avec d'autres techniques de fabrication a permis d'accélérer les investissements et la recherche dans l'ingénierie additive.

Découvrez la fabrication additive dans ces articles de blog, guides, conseils et didacticiels.

Bénéficiez de l'enseignement de nos experts, perfectionnez vos compétences et découvrez ce qu'il est possible de faire avec les logiciels Autodesk.

Consultez le guide de l'ingénieur pour comprendre et mettre en œuvre la fabrication additive dans le processus de production (anglais).

Tirez le meilleur parti de votre abonnement Netfabb en utilisant ces conseils, didacticiels et ressources gratuites.

Commencez à apprendre la fabrication additive pour faire évoluer vos idées du concept à la construction.

Découvrez la puissance de la CAO 3D basée sur le cloud. Explorez la modélisation 3D et l'impression 3D grâce à des didacticiels pour utilisateurs débutants et avancés.

Obtenez les listes de touches de raccourci et de commandes pour les produits Autodesk les plus utilisés.

L'extension Additive Build pour Fusion 360 vous permet de sélectionner des paramètres d'impression 3D, d'orienter automatiquement les pièces et de générer des structures de support entièrement associatives pour une programmation efficace. Vous pouvez aussi créer rapidement des opérations de finition par enlèvement de matière dans le même environnement Fusion 360 afin d'usiner des éléments précis et d'obtenir un état de surface de haute qualité.

Vous trouverez ci-dessous les réponses aux questions que l'on nous pose le plus souvent sur la fabrication additive et les logiciels Autodesk.

La fabrication additive permet de produire des pièces et des systèmes plus légers et plus résistants avec une efficacité nettement supérieure. Elle est utilisée dans de nombreux secteurs, notamment :

La fabrication additive offre de nombreux avantages pour l'usage industriel. Les technologies de fabrication additive permettent notamment de produire des pièces plus légères, plus solides et plus rapides à créer que leurs homologues traditionnels.

La fabrication additive, également appelée impression 3D, est le processus qui consiste à ajouter de la matière pour créer un objet. Les machines déposent les matériaux, couche après couche, selon des formes géométriques précises, et les logiciels de conception assistée par ordinateur ou les scanners d'objets 3D sont utilisés pour créer des modèles pour contrôler le matériel.

Une variété de matériaux sont utilisés dans la fabrication additive, notamment les métaux, la céramique et le verre. Chaque matériau a ses propres avantages et applications. Les poudres pour l'impression 3D de métaux peuvent aller du titane aux alliages, en passant par les métaux précieux comme l'or. Les polymères (y compris ABS, PLA, PVA et polycarbonate) et les métaux (or, acier inoxydable, argent, acier, titane) sont deux des matériaux les plus couramment utilisés. De nombreux autres matériaux peuvent également être utilisés, notamment la céramique, le verre, la résine et potentiellement même les cellules humaines.

« Impression 3D »est une expression plus conviviale qui est de plus en plus utilisée que « fabrication additive ». Il existe cependant quelques différences subtiles et le terme « fabrication additive » peut être utilisé pour désigner d'autres processus, tels que le prototypage rapide, alors que le terme « impression 3D » est plus restrictif.

Les deux expressions peuvent être définies comme suit :

Cette technologie présente de nombreux avantages par rapport aux méthodes de fabrication traditionnelles, notamment en matière de flexibilité, de rapidité et de réduction des coûts. La fabrication additive étant par définition une méthode additive, le gaspillage est bien moindre. Toute poudre laissée dans la machine peut être réutilisée pour le projet suivant : rien n'a besoin d'être jeté ou mis au rebut. Les méthodes classiques sont soustractives (suppression de matière pour obtenir le résultat final), ce qui signifie que jusqu'à 90 % de la matière peut finir comme déchet. De plus, grâce à la précision rendue possible par cette méthode, la qualité est supérieure et les délais de production globaux sont réduits. Enfin, la souplesse lors de la conception permet d'éviter d'avoir recours à une approche de « taille unique », ce qui se traduit par des processus plus rentables.