EL FUTURO DE LA PRODUCCIÓN | LA IMPRESIÓN 3D

Fabricación aditiva

La fabricación aditiva es una de las tecnologías más importantes que conforman el futuro de la producción.

EL FUTURO DE LA PRODUCCIÓN | LA IMPRESIÓN 3D

La fabricación aditiva es una de las tecnologías más importantes que conforman el futuro de la producción.

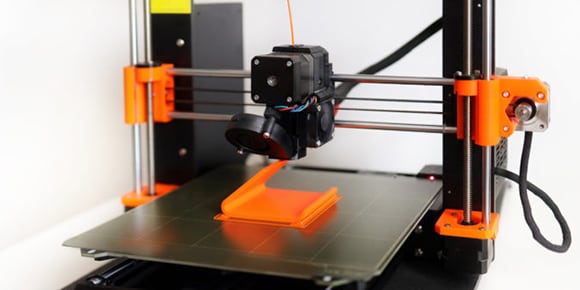

La fabricación aditiva, también conocida como impresión 3D, es un proceso que se utiliza para crear un objeto físico (o 3D) mediante la superposición de capas de material a partir de un modelo digital. A diferencia de la fabricación sustractiva, que crea el producto final retirando material de un bloque, la fabricación aditiva combina varias piezas para conformar el producto final.

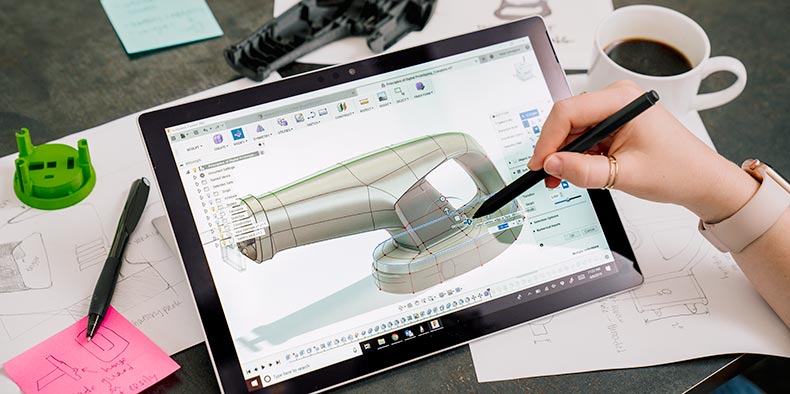

La fabricación aditiva la utilizan principalmente ingenieros, arquitectos y jefes de obra y ha sustituido al dibujo manual. Permite a los usuarios crear diseños en tres dimensiones para visualizar la construcción y posibilita el desarrollo, la modificación y la optimización del proceso de diseño. Este proceso ayuda a los ingenieros a realizar representaciones más precisas y a modificarlas con mayor facilidad para mejorar la calidad del diseño.

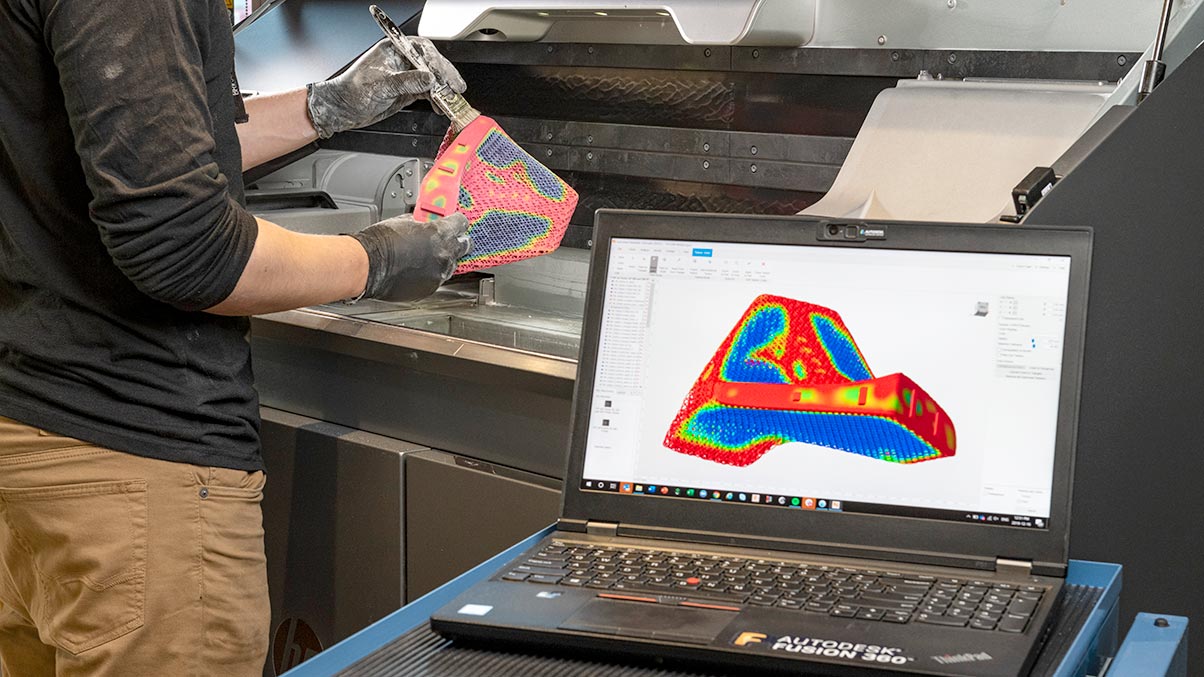

La producción de estos componentes fue una de las primeras formas de utilizar la fabricación aditiva con fines industriales y ahora se está convirtiendo en un estándar del sector. La tecnología de simulación que lleva el CAD a la fabricación aditiva está mejorando drásticamente, lo que ayuda a acelerar la producción de componentes ligeros.

La capacidad de personalizar y adaptar los productos permite a los fabricantes crear y ofrecer soluciones personalizadas a los clientes con rapidez.

Aunque el uso original de la fabricación aditiva es la creación de prototipos, ahora muchas empresas entregan productos acabados y fiables impresos en 3D tanto en contextos comerciales como industriales.

La fabricación aditiva puede abarcar múltiples procesos, dependiendo del hardware, los requisitos de material y la finalidad del producto.

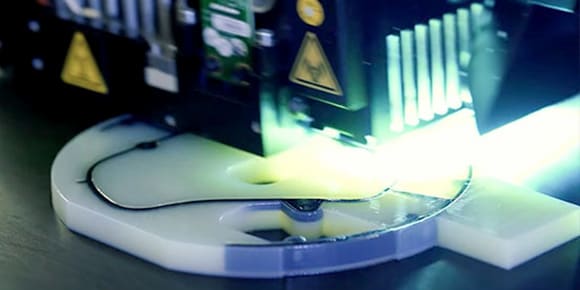

Se cura una cuba de líquido fotopolímero mediante una luz UV concentrada que genera piezas capa por capa y ofrece un gran nivel de detalle en el acabado de las superficies.

Se endurece un sustrato de polvo cuando el cabezal de impresión deposita una gota de líquido aglutinante durante el proceso de generación de capas. Incluye la fabricación de prototipos a todo color.

Se utiliza cuando es necesario comprobar el acabado de las superficies y la forma. Un cabezal de impresión coloca capas de material curable mediante UV que se solidifican sucesivamente para crear diseños de prototipo.

El modelado por deposición fundida es un proceso común de la impresión 3D en el que una boquilla calentada extruye un material plastificado para formar productos a partir de un modelo CAD segmentado.

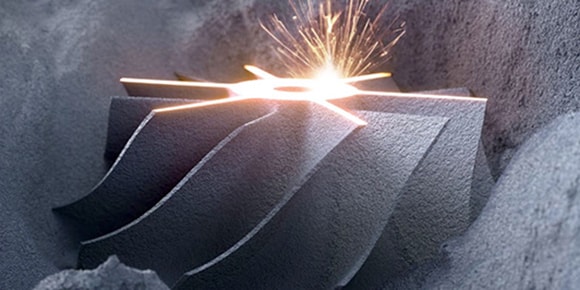

Los rayos láser o de electrones fusionan rápidamente el material en polvo por capas (por ejemplo, distintos metales). Esta técnica se utiliza para generar circuitos, estructuras y piezas.

Se unen cintas de metal o papel mediante soldadura ultrasónica o adhesivo, respectivamente; el acabado de la forma se completa mediante procesos adicionales de eliminación de material.

Repara los componentes existentes o les añade material mediante una boquilla multieje que extruye material fundido por láser, normalmente polvo metálico, en la superficie de impresión.

El uso de software de diseño generativo y simulación para producir piezas de metal complejas ayuda a los fabricantes a obtener más valor de los procesos de fundición de metal de eficacia probada.

Impresión a gran escala

Moi Composites creó un diseño de barco impreso en 3D que habría sido inconcebible utilizando métodos tradicionales de fabricación de barcos.

Transformación de la construcción

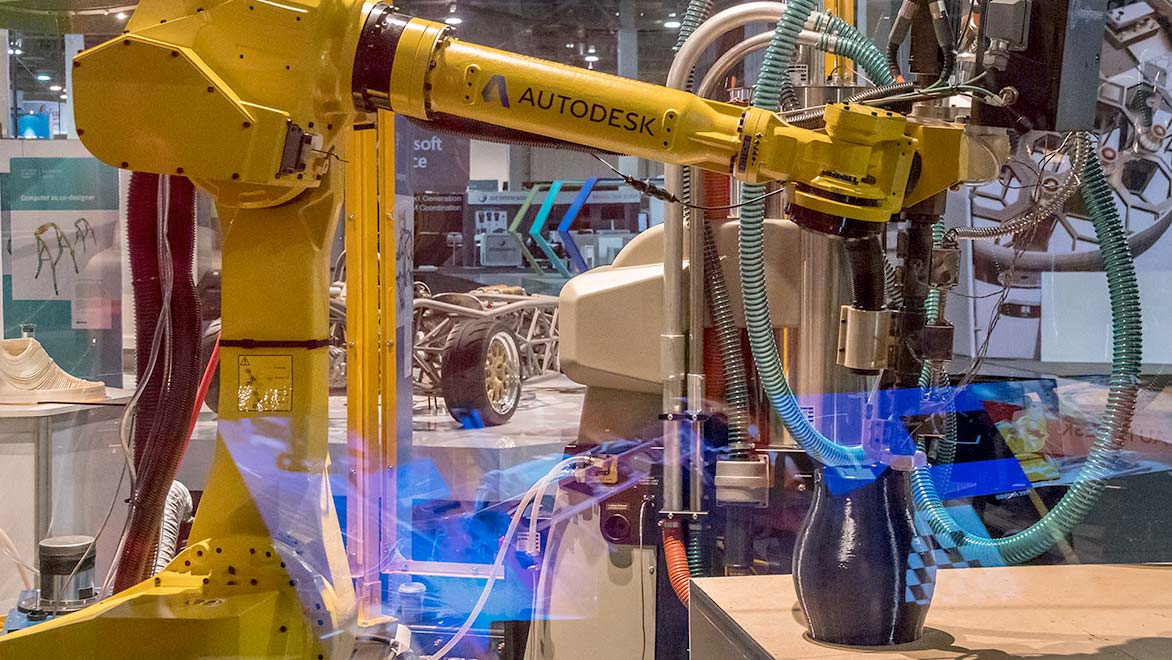

LASIMM se desarrolló para reducir costes, aumentar la eficiencia y ofrecer flexibilidad en la producción, que son los pilares fundamentales en Europa para mejorar la competitividad industrial.

Hélice impresa en 3D

El RAMLAB del puerto de Rotterdam y Autodesk han creado una hélice de barco de la mayor calidad impresa en 3D y certificada.

La ingeniería aditiva evoluciona a un ritmo vertiginoso. La impresión 3D ahora utiliza la sinterización de metal por láser, la fusión de lecho de polvo e incluso técnicas híbridas que implican el fundido y la robótica.

La fabricación aditiva ha evolucionado rápidamente en los últimos años. La han adoptado las principales empresas industriales en busca de métodos para mejorar sus productos. La capacidad de producir casi al instante piezas y diseños totalmente personalizados que no se pueden replicar con otras técnicas de fabricación ha acelerado la inversión y la investigación en ingeniería aditiva.

Obtenga más información sobre la fabricación aditiva en estos blogs, guías, consejos y tutoriales.

Aprenda de nuestros expertos, perfeccione sus habilidades y descubra lo que puede hacer con el software de Autodesk.

Obtenga la guía del ingeniero para entender e implementar la fabricación aditiva en el proceso de producción (inglés).

Saque el máximo partido a su suscripción de Netfabb con estos consejos, tutoriales y recursos gratuitos.

Empiece a aprender sobre la fabricación aditiva para llevar sus ideas desde el concepto hasta la construcción.

Experimente la eficacia de CAD 3D basado en la nube. Domine el modelado 3D y la impresión 3D mediante tutoriales avanzados y para principiantes.

Consulte las listas de comandos y teclas de método abreviado de los productos más populares de Autodesk.

La extensión Additive Build Extension de Fusion 360 permite seleccionar parámetros de impresión 3D, orientar piezas automáticamente y generar estructuras de soporte totalmente asociativas para realizar una programación eficaz. También le permite crear rápidamente operaciones de acabado sustractivo en el mismo entorno de Fusion 360 para mecanizar piezas precisas y lograr un acabado de alta calidad en las superficies.

A continuación encontrará respuestas a las preguntas que más nos han planteado sobre la fabricación aditiva y el software de Autodesk.

La fabricación aditiva se utiliza para producir piezas y sistemas más ligeros y resistentes con mucha más eficiencia. Se utiliza en distintos sectores, entre los que se encuentran los siguientes:

La fabricación aditiva ofrece una serie de ventajas para el uso industrial. Una de las principales ventajas es que las tecnologías aditivas producen piezas más ligeras y resistentes con mayor rapidez que sus alternativas tradicionales.

La fabricación aditiva, también conocida como impresión 3D, es un proceso que consiste en añadir materiales para crear un objeto. Las máquinas depositan material, capa por capa, con formas geométricas precisas y se utilizan software de diseño asistido por ordenador o escáneres de objetos 3D para crear modelos que dirijan el hardware.

En la fabricación aditiva se utilizan diversos materiales, como metales, cerámica y vidrio. Cada material presenta sus propias ventajas y aplicaciones. Los polvos para la impresión 3D de metales pueden ir desde el titanio hasta las aleaciones pasando por metales preciosos como el oro. Los polímeros (incluidos ABS, PLA, PVA y policarbonato) y los metales (oro, acero inoxidable, plata, acero, titanio) son dos de los materiales más utilizados. También se pueden utilizar muchos otros materiales, como cerámica, vidrio, resina y, en potencia, incluso células humanas.

"Impresión 3D" es un término más sencillo para el consumidor y se está haciendo cada vez más popular que "fabricación aditiva". Sin embargo, existen algunas diferencias sutiles. El término "fabricación aditiva" se puede utilizar para referirse a otros procesos, como la creación rápida de prototipos, mientras que "impresión 3D" es más restrictivo.

Estos dos términos se pueden definir de la siguiente forma:

Esta tecnología ofrece muchas ventajas en comparación con los métodos de fabricación tradicionales, como la flexibilidad, la velocidad y la reducción de costes. Dado que la fabricación aditiva es, por definición, un método aditivo, se genera un desperdicio mucho menor. El polvo que quede en la máquina se puede reutilizar en el siguiente proyecto, por lo que no es necesario sacudir ni raspar los restos. Los métodos convencionales son sustractivos (eliminan material para obtener el resultado final), lo que puede provocar que hasta el 90% del material termine como desperdicio. Además, la precisión que ofrece implica una mayor calidad y una reducción del tiempo total de producción. Por último, la flexibilidad con respecto al diseño evita tener que adoptar un enfoque único, lo que permite implementar procesos más rentables.